首钢国际工程公司在长材、热轧带钢、冷轧带钢、中厚板等产品方面有着丰厚的业绩,作为首钢京唐钢铁厂的总体设计单位,完成了京唐钢铁厂一期工程轧区的总体工艺布置和钢卷物流运输系统的设计、2250热轧工程的设计和1580热轧工程的自主集成,满足了“以装备大型化、工艺技术先进、流程短捷顺畅、走循环经济和绿色制造模式,将钢铁厂建设成为产品质量高、资源消耗少、经济效益好、具有国际一流竞争优势的21世纪国际先进水平的生态型绿色钢铁企业”的建设目标。

2009年3月,首钢京唐钢铁厂2250mm热轧工程热轧钢卷双排式托盘运输系统正式投入自动化运行,这标志着世界上首次采用双排式托盘运输系统运送热轧钢卷的尝试取得成功。

1双排式托盘运输技术研究背景

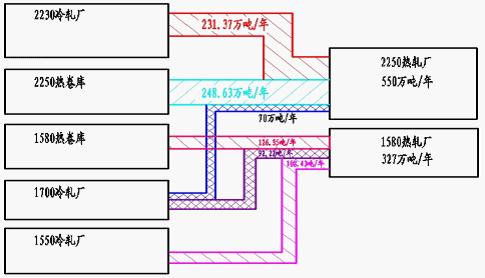

按照国家发改委《关于对首钢实施搬迁、结构调整和环境治理方案的批复》的要求,首钢联合唐钢,在河北省唐山市曹妃甸岛建设一个具有国际先进水平的大型钢铁联合企业。工程分三期进行。一期建设规模为钢产量904.2万t/a,共有两个热轧、三个冷轧带钢厂,热轧钢卷总量为877万t/a,产品方案为热轧和冷轧板带体系,其具体组成和金属流向图见下图。

首钢京唐钢铁厂一期轧区组成及金属流向

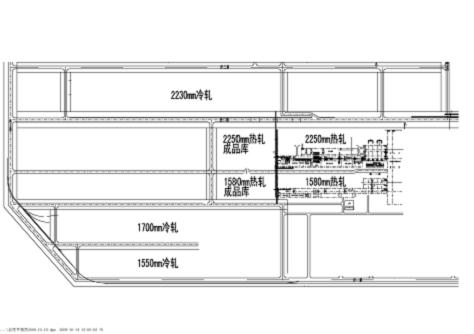

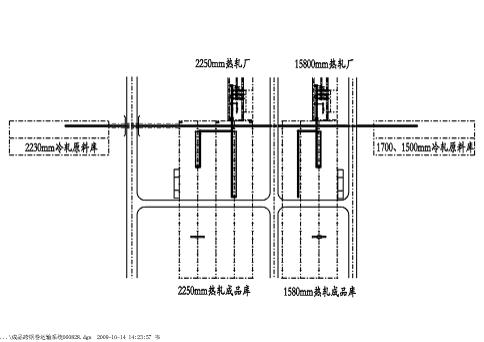

根据该工程的情况,我们确定了轧区各车间之间的布置关系,见下图。

首钢京唐钢铁厂一期轧区车间布置

首钢京唐工程对钢卷运输要求:

1)运输量大,每年共计877万t。

2)生产节奏快,两个热轧厂的最短生产周期均为1卷/60s。

3)钢卷重,最大卷重40t。

4)温度高,按现有产品大纲,最高为740℃,将来可能到850℃。

5)运输目的地分散,两个热轧厂的钢卷需要被运输到两个共计7跨的钢卷库以及三个冷轧厂的原料库。

6)运输距离长,运输直线距离总长约1950m。

7)平面与立面交叉,运输过程将横过三条马路,钢卷运输过程中存在转向和高度的变化等问题。

8)物料跟踪和自动控制水平高,整个运输系统不能采用人工或者手动控制,要求全自动化运行,而且该运输系统与各个厂的自动化系统存在有连锁关系。

在世界范围内,采用这种统一考虑的高度自动化的连续运输方式来解决多个热轧厂、多个冷轧厂及多个钢卷库之间的钢卷运输方案尚不多见。

双排式托盘运输技术主要组成

首钢京唐钢铁公司轧区的钢卷物流运输系统采用了这种双排式的托盘运输技术。其设备布置图如下:

首钢京唐钢铁厂托盘运输系统实景

3双排式托盘运输技术主要技术特点

3.1布置方式和运输形式具有以下特点:

1)设备基础浅,重载辊道最深处距地面约750mm。因此钢卷运输的重心低,运行平稳,明显节约了设备基础投资。

2)与双层式托盘运输方式相比,设备重量轻,制造更为方便,便于空托盘辊道的检修和维护,降低了设备投资和维护费用。

3)自动化控制方式更为灵活可靠,可以实现全过程自动化。

4)可以满足热轧钢卷运输的全部要求。

5)车间整洁美观。

6)液压站规模小。

7)运行成本低。

8)除了运到目的地下卷时需要天车以外,整个运输过程不需要天车的辅助,不需要汽车。

3.2与传统式运输方案对比

热轧钢卷托盘式运输与传统式运输(链式、步进梁)的对比见下表。

3.2与传统式运输方案对比

热轧钢卷托盘式运输与传统式运输(链式、步进梁)的对比见下表。

|

项目

|

托盘式

|

传统式

|

相对性

|

|

满足最快生产节奏

|

很容易

|

转向时困难

|

转向时需要步进梁、回转台等设备,转向时间较长

|

|

大量的液压系统

|

无

|

有

|

液压系统故障率高

|

|

大量的电机

|

有

|

无

|

电机故障率中等,且非连续运行

|

|

过渡交接设备

|

少量横移小车

|

多个步进梁或钢卷小车

|

步进梁或钢卷小车交接易翻卷,设备结构复杂故障率高

|

|

钢卷交接次数

|

几乎没有

|

大量交接

|

交接中易翻卷、易影响钢卷表面质量、易使捆带绷断

|

|

热轧厂房外设备

|

只有托盘辊道

|

有运输链、钢卷小车

|

厂房外设备维护困难、故障后处理时间长

|

|

电能消耗

|

辊道电机较多,电机功率小

|

液压泵电机多,电机功率大

|

装机功率相当,但托盘方案的辊道电机为非连续运转,常规方案的液压泵电机连续运转,时间能耗则常规方案能耗大。

|

|

备件费用

|

备件类别少、进口备件少、单价低

|

备件种类多,单价高,进口液压泵液压阀多,检修和维修费高

|

托盘式方案的备件费用远远低于常规方案。

|

|

维修保养

|

设备简单,维护保养方便

|

设备复杂,且大量使用液压设备,维护保养复杂

|

托盘式方案的维护保养费用远低于常规方案。

|

|

建设投资

|

设备重量轻、结构简单

|

设备重量重,结构复杂

|

托盘式方案的建设费用远低于常规方案。

|

从上述对比可知,步进梁和链式运输机方案无法满足生产工艺要求,托盘式运输是首钢京唐公司热卷运输系统的唯一选择。

3.3托盘运输的两种结构

托盘运输有两种结构,一种是双层结构,上层为重载辊道,用于运送承载托盘,下层为轻载辊道,用于运送空托盘返回至待机位。

另一种为双排结构,一侧为重载辊道,用于运送承载托盘,一侧为轻载辊道,用于运送空托盘返回至待机位。

两种方案的对比见下表。

|

|

|

|

双层式

|

|

|

|

双排式

|

|

|

安装、维护、保养

|

下层空托盘难

|

均容易

|

|

设备基础

|

深(约3500mm),窄(约4400mm)

断面积15.4 m2

单位面积上载荷大

|

浅(约700mm),宽(约5500mm)

断面积3.85 m2

单位面积上载荷小

|

|

占地面积

|

约8140 m2

|

约10175 m2

|

|

设备重量

|

大

|

小

|

|

卷取区受卷处设备

|

结构较复杂

|

结构较简单

|

|

投资

|

大

|

小

|

由表可见,双排式结构更好一些,尤其适应于本项目所在地曹妃甸的地基状况。

3.4托盘的三种受卷形式

在卷取区受卷位置,托盘有三种形式:

一是和双层式托盘对应的双层结构,空托盘在下层,通过提升和横移装置被运输至卷取机后的受卷位置。

二是和双排式托盘对应的双排结构。

三是在双排结构基础上的改进结构,即:空托盘通过空托盘横移装置被运输至卷取机位置后,再通过重载横移机构被运送到受卷位置,受卷后承载托盘再通过重载横移机构被运送到重载运输辊道上,将钢卷送到目的地。

这三种受卷方式的对比见下表。

|

|

|

|

双层式

|

|

|

|

双排式

|

|

双排横移式

|

|

满足极限节奏

(卷/60s)

|

很容易

|

复杂(极限时65s)

|

很容易

|

|

安装、维护、保养

|

下层空托盘难

|

容易

|

容易

|

|

设备基础

|

深(约3500mm),窄(约4000mm),单位面积上载荷大

|

浅(约500mm),宽(约5500mm),载荷小

|

浅(约500mm),宽(约7500mm),载荷小

|

|

占地面积(约)

|

378.4m2

|

407m2

|

555m2

|

|

卷取区设备密度

|

小

|

中

|

大

|

|

设备重量

|

大

|

小

|

中

|

|

设备投资

|

大

|

小

|

中

|

3.5托盘的三种运输高度方案对比

托盘的运输高度有三种方案,一是半地下式,承载托盘从卷取区出来后不进行提升,托盘系统在一个半开放式的坑道内运行,钢卷的顶面标高在+/-0以下,直至目的地。

二是半地上式,承载托盘从卷取区出来后进行提升,提升高度是钢卷的下表面在+/-0的位置。托盘系统安装在一个半开放式的坑道内,直至目的地。

三是地上式,承载托盘从卷取区出来后进行提升,提升到地面高度以后托盘在+/-0上运行,直至目的地。

三种方案的对比见下表

|

|

|

|

半地下式

|

|

|

|

地上式

|

|

半地上式

|

|

设备底面深度

|

-3.5m

|

-0.5m

|

-1.49m

|

|

钢卷散热

|

差

|

好

|

中

|

|

热辐射影响程度

(对设备、电气、基础等)

|

大

|

小

|

中

|

|

基础防辐射措施

|

需要

|

否

|

否

|

|

车间通行方便美观整洁

|

差

|

好

|

差

|

4双排式托盘运输技术应用前景

双排式托盘运输方式可以在热轧卷取区直接受卷,不需要天车辅助。承载托盘在运输辊道上根据需要可以自动地直接被运送到冷轧原料库、热轧成品库、平整分卷的原料库等多个不同的目的地,无论是转向还是改变运输高度都可以灵活实现。中间过程不需要人工干预。根据各工序的实际情况自动化系统还可以自动实现钢卷运输的局部存储,为下游的故障处理提供缓冲的时间,从而不影响上游工序的生产。整个运输过程中钢卷不落地,不需要倒运,不需要采用铁路和汽车运输。可以采用全自动化操作,减少了作业人员。取消了天车上卷的操作,提高了成材率,减少了工厂的占地面积,是现有的各种运输方式中运输功最小、物流运输周期最短的方式,完全满足冶金流程工程学对钢厂生产中运输问题的各项要求,目前,京唐1580和迁钢1580热轧工程钢卷运输系统均采用了该技术,该技术具有广阔的市场推广前景。

5双排式托盘运输技术研发团队

首钢国际工程公司成立了由副总经理、教授级高级工程师李春生,副总工程师、教授级高级工程师何其佳领导的钢卷运输系统技术开发课题组。课题组以留学回国人员、设备开发成套部部长助理、教授级高级工程师韦富强为组长,集中了工艺专家刘宏文、电气专家刘芦陶、自动化专家李洪波、液压润滑专家秦艳梅、土建专家宁志刚等多专业的优秀人才,融合了轧钢工艺、机械设备、液压、传动、供电、仪表、自动化、土建等多个专业,最终形成了拥有自主知识产权的双排式托盘运输技术。

通过几年的奋斗和拼搏,北京首钢国际工程技术有限公司集中优势资源,出色地完成了首钢京唐钢铁厂轧区钢卷物流运输系统的开发和整体设计,并形成了系列化、标准化的设计方案,正努力为国内外的钢铁企业提供低成本、高可靠性的设备和技术,让客户拥有并创造有持续发展和竞争力的价值。