2500m3 高炉无料钟布料数学模型建立的研究与应用

王登峰

2014-1-15

1摘 要 水钢炼铁厂四高炉将理论与实际紧密结合起来,建立高炉无料钟布料数学模型,应用其系统的分析了高炉无料钟布料特性,指导四高炉的生产并解决四高炉生产遇到的技术问题。

关键词 高炉 无料钟 布料 数学模型 研究 实用

2前言

在高炉设备、原燃料和下部条件一定时,高炉顺行好坏主要由装料制度决定。高炉无料钟布料炉料在炉内初始分布如图1示意。影响炉料初始分布因素较多,国内外研究综合考虑因素较少。高炉操作者没能真正利用无料钟布料技术定量分析控制炉料在炉内的初始分布。

前人考虑了影响高炉无料钟布料因素如下:

(1)炉料在溜槽上受旋转离心力作用。

(2)炉料在炉喉空区中受煤气阻力作用。

(3)炉料受炉料堆角规律作用。

(4)高炉炉喉内煤气特性。

(5)高炉上部具体装料制度。

未考虑到高炉无料钟布料影响因素:

(1)料线位置。

(2)炉料在溜槽上运动距离随溜槽倾角变化而变化。

(3)炉料中矿石和焦炭的体积和位置自平衡。

3高炉无料钟布料数学模型研究

本研究考虑了以上因素建立了高炉无料钟布料数学模型。运用该高炉无料钟布料数学模型可定性定量分析布料特性,以改进高炉无料钟布料方法控制炉料在炉内的初始分布。

本研究通过如下具体的方式实施:

(1)了解高炉内型与溜槽尺寸和料尺与溜槽\定位尺寸。

(2)测定高炉炉料粒度、密度和堆角等性能指标。

(3)测定溜槽摩擦系数。

(4)综合考虑多种因素影响建立高炉无料钟多环布料数学模型。

(5)输入各种装料控制参数模拟研究布料特性。

(6)根据实际需要选择适合的高炉多环布料控制制度。

4水钢2500 m3四高炉无料钟布料特性研究

4.1 高炉数学模型

高炉布料数学模型的主要目的是确定炉内焦炭层和矿石层的位置、厚度、形状及它们的比值,并将料面分布的计算结果与高炉生产经验相结合,指导当班工长改进装料制度,提高料面透气性,改善煤气利用率,实现高炉生产稳定运行,从而达到降低焦比的目的。

根据研究分析,建立适合水钢4号高炉炉型条件和冶炼条件下,高炉布料数学模型为:

1、炉料出节流阀时的速度满足水力学的连续性方程;实测炉料出节流阀时的流量G与节流阀开度

γ 的关系方程如下:

2、炉料落入以ω速度旋转的溜槽,在溜槽上做变加速滑落运动。炉料出溜槽时的速度 V2满足方程:

其中 L 为溜槽有效长度,单位:m。

3、料流轨迹模型采用主料流(又叫上料流)和下料流,两条轨迹。溜槽末端到料线的距离为ht,则炉料在空区内的运动时间t满足:

炉料离开溜槽后,在炉喉半径方向的运动距离用下式表示:

炉料在切线方向上的运动距离用下式表示:

4、将把料面做多段线性化处理,用N条线段组合起来表示料面函数。料面函数可以表示为如下形式:

式中,r-半径方向上离高炉中心的距离,m;

r0、f0(r)-料面函数端点坐标;

Kn-第n段料面函数的斜率。

4.2水钢原燃料性质的测定分析

4.2.1原燃料自然堆角测定

4.2.1.1 测定方法

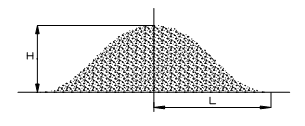

将一定量的各种原燃料垂直固定在高度为1.0m的高度,让其自由垂直从装置中流出,在有坐标的平面形成圆锥体形状(见下图2所示),圆锥的斜边与平面的夹角即为该原燃料的自然堆角,通过测定圆锥体的高和半径算出自然堆角。

图2、原燃料自然堆角测定示意图

4.2.2.2 测定结果及分析

表1水钢烧结矿自然堆角测定结果

|

名称

|

次数

|

半径L/cm

|

H/cm

|

角度/°

|

|

|

|

1

|

2

|

3

|

4

|

|

|

|

烧结矿(20kg)

|

1

|

23.5

|

26.0

|

22.4

|

23.7

|

12.8

|

28.1719

|

|

|

2

|

27.1

|

27.3

|

26.9

|

27.5

|

13.1

|

25.7163

|

|

|

3

|

28.6

|

29.1

|

28.9

|

29.3

|

12.8

|

23.8839

|

|

|

平均值

|

|

|

25.9073

|

|

烧结矿(40kg)

|

1

|

34.3

|

36.2

|

32.1

|

32.6

|

16.7

|

26.2932

|

|

|

2

|

37.2

|

37.5

|

38.3

|

37.1

|

17.5

|

25.0022

|

|

|

3

|

36.7

|

38.4

|

38.2

|

37.8

|

16.1

|

23.0841

|

|

|

平均值

|

|

|

24.7932

|

表2水钢焦炭自然堆角测定结果

|

名称

|

次数

|

半径L/cm

|

H/cm

|

角度/°

|

|

|

|

1

|

2

|

3

|

4

|

|

|

|

焦炭(20kg)

|

1

|

28.3

|

36

|

41

|

28

|

25

|

36.8768

|

|

|

2

|

26.7

|

35

|

39.8

|

28.6

|

24.5

|

36.9895

|

|

|

3

|

29

|

34.5

|

42

|

28.3

|

26.3

|

38.1761

|

|

|

平均值

|

|

|

36.9143

|

|

焦炭(40kg)

|

1

|

36.9

|

43.8

|

46.5

|

34.3

|

31

|

37.5171

|

|

|

2

|

36.5

|

44.2

|

45.9

|

34.7

|

31.6

|

38.0834

|

|

|

3

|

37.1

|

44.0

|

45.6

|

35.3

|

31.7

|

38.0509

|

|

|

平均值

|

|

|

37.8839

|

表3水钢进口块矿自然堆角测定结果

|

块矿(20kg)

|

1

|

24.7

|

37.5

|

22.8

|

29.3

|

16.5

|

30.0033

|

|

|

2

|

25.1

|

37.4

|

22.5

|

28.4

|

17

|

30.9489

|

|

|

3

|

24.5

|

37.8

|

23.0

|

29.1

|

16.8

|

30.4305

|

|

|

平均值

|

|

|

30.4609

|

|

块矿(40kg)

|

1

|

31.4

|

40.7

|

26.5

|

34.0

|

20.5

|

31.7327

|

|

|

2

|

31.8

|

41.1

|

25.9

|

34.2

|

19.8

|

30.7733

|

|

|

3

|

30.7

|

40.5

|

26.7

|

33.6

|

20.8

|

32.3215

|

|

|

平均值

|

|

|

31.6092

|

表4水钢球团矿自然堆角测定结果

|

名称

|

次数

|

半径L/cm

|

H/cm

|

角度/°

|

|

|

|

1

|

2

|

3

|

4

|

|

|

|

球团矿(20kg)

|

1

|

23.2

|

22.9

|

26.4

|

25.7

|

9.8

|

21.7611

|

|

|

2

|

24.7

|

22.6

|

22.0

|

27.3

|

11.6

|

25.6564

|

|

|

3

|

24.1

|

22.4

|

24.3

|

26.5

|

10.8

|

23.9406

|

|

|

平均值

|

|

|

23.7860

|

|

球团矿(40kg)

|

1

|

32.3

|

28.7

|

35.7

|

31.6

|

15

|

25.0633

|

|

|

2

|

34.1

|

28.3

|

36.4

|

31.3

|

14.4

|

23.9297

|

|

|

3

|

31.5

|

28.1

|

35.3

|

31.0

|

16.1

|

27.0905

|

|

|

平均值

|

|

|

25.3612

|

从表1-4测定结果中可以得到,各种矿石的自然堆角相差不大,但焦炭的自然堆角远大于各种矿石的自然堆角。焦炭的自然堆角为34.76°~37.88°,烧结矿的自然堆角为24.79°~27.79°,块矿的自然堆角为27.62°~31.61°,球团矿的自然堆角为23.78°~27.20°。对于水钢目前所使用的各种原燃料自然堆角的大小顺序:焦炭>块矿>烧结矿>球团矿。

5实用

水钢4#高炉年2011年3月29日点火投产,该高炉采用并罐无料钟炉顶布料系统,开炉以来,炉缸欠活跃,炉况稳定性不好,抗打击能力弱,稍微控制不好就会出气流,破坏顺行,各项经济技术指标一直没有达到预期水平。2013年四高炉根据建立了的高炉无料钟布料数学模型,运用该高炉无料钟布料数学模型定性定量的分析高炉布料特性,指导生产、解决高炉生产遇到的技术问题,2013年四高炉1-11月在矿石入炉品位53.77%,焦炭灰份13.5%,炉渣中TiO2达6.5%,生铁中Ti含量0.300%条件下:累计焦比完成348

kg/t、煤比171 kg/t,创造了较好的经济效益。

5.1找准2500 m3四高炉合适的批重

根据2012年高炉布料数学模拟计算结果:①当批重为50吨左右或者小于该值时,中心漏斗过深,中间环带宽度小,中心和边缘矿石量较少,从而边缘发展过于严重,不利于高炉顺行。②当批重为60、70吨左右或者在60-70吨之间时,形成了较为理想的漏斗+平台型料面。既加重了中心,又适度发展了边缘气流;矿焦比分布合理。③当批重为80吨左右或者大于该值时,虽然理论上矿批重可达到78吨,但综合考虑到布料矩阵的取舍问题。该料面存在着中心部位矿石布料量过多,整体平台离炉墙较远等问题。从而中心气流不畅通,而边缘气流较强,很难形成倒 V 型软熔带,不利于高炉顺行。但是2013年的原燃料情况较2012年发生了变化,如表5、表6:

表5 原料烧结情况

|

项目年份 项目年份

|

原料

|

|

TFe(%)

|

熟料率(%)

|

烧结转鼓(%)

|

>10mm(%)

|

5-10mm(%)

|

<5mm(%)

|

|

2012年

|

55.95

|

88.84

|

79.37

|

72.76

|

23.71

|

3.56

|

|

2013年

|

53.58

|

92.28

|

79.24

|

69.11

|

26.77

|

4.11

|

表6 燃料焦炭情况

|

|

水分

|

灰分

|

挥发份

|

S

|

CRI

|

CSR

|

M40

|

M10

|

|

2012

|

0.68

|

13.29

|

1.20

|

0.63

|

27.04

|

65.72

|

85.48

|

6.41

|

|

2013

|

0.64

|

13.40

|

1.21

|

0.66

|

27.89

|

64.43

|

85.34

|

6.35

|

因此2500 m3四高炉的批重还需要根据原燃料条件的变化在实际的生产中摸索,2013年1月高炉逐步将矿批扩大至60吨,发现风量难以维持矿批在55吨时的4880 m3/min的风量。就算在2月6日上提顶压至235 kpa风量加至5000m3/min后,矿批也难以维持在60吨,因为高炉顺行将受到影响,崩滑料增加,崩滑料次数由5次/月上升到18次/月。最后通过生产实践证明:2500 m3四高炉的批重在55±2吨合适,高炉技术经济指标较好。如表7:

表7 2012年与2013年矿批情况对比

|

日期

|

风量

|

矿批

|

布料

|

角差

|

煤气利用率

|

|

M3/min

|

t

|

|

°

|

%

|

|

2012年

|

4399

|

50.4

|

C412392372342312272

O412392372352322

|

2.0

|

47.2

|

|

2013年

|

4843

|

54.4

|

C442422402382342302

O442422402382352

|

2.0

|

47.6

|

5.2 正确的布料倾角选择

2013年之前,虽然通过2012年的高炉布料经济运行数学模型建立并采用,高炉风量有所上升,但是高炉表现风量仍然偏少,2012年10-12月平均风量最好也只有4597m3/min。煤气利用率并不理想,矿批、负荷都未达到较好水平。最大布料角度也只有40°,矿角差1.4°。各项指标完成较差,具体情况见表8:(四高炉10~12月份各项技术经济指标表)

表8:2012年10~12月份各项技术经济指标

|

日期

|

风量m3/min

|

风温

℃

|

焦比kg

|

煤比Kg

|

焦丁kg

|

燃料比kg

|

煤气利用

%

|

崩滑料

次

|

矿批

t

|

负荷

t/t

|

装料制度

|

|

10

|

4404

|

926

|

381

|

127

|

30

|

538

|

47.3

|

0

|

47.9

|

4.42

|

C402382362332302262

O402382362342312

|

|

11

|

4450

|

1092

|

355

|

139

|

32

|

526

|

47.8

|

2

|

52.2

|

4.75

|

C412392372342312272

O412392372352322

|

|

12

|

4597

|

1153

|

326

|

150

|

32

|

508

|

48.0

|

3

|

52.4

|

5.23

|

C412392372342312272

O412392372352322

|

为了达到更好的目标,布料矩阵最大倾角还应扩大,在41~43°时对料面形状较为合理,即当料矩阵最大角度在41-43度时料面形状较为合理,即形成漏斗大小合适、料面较为平坦的形状。我们在生产中逐步将最大布料倾角向43°靠,2013年1-3月取得了较好的效果,煤气利用提高,技术经济指标明显改善。见表9(2013年1-3月高炉技术经济指标完成情况)

表9:2013年1-3月高炉技术经济指标完成情况

|

日期

|

风量m3/min

|

风温

℃

|

焦比kg

|

煤比Kg

|

焦丁kg

|

燃料比kg

|

煤气利用

%

|

崩滑料

次

|

矿批

t

|

负荷

t/t

|

装料制度

|

|

1

|

4840

|

1217

|

329

|

160

|

34

|

523

|

49.0

|

9

|

57.2

|

5.29

|

C422402382362322282

O422402382362332

|

|

2

|

4970

|

1217

|

325

|

183

|

28

|

536

|

/

|

6

|

56.8

|

5.57

|

C432412392372332292

O432412392372342

|

|

3

|

5005

|

1222

|

320

|

185

|

26

|

531

|

44.5

|

17

|

55.7

|

5.45

|

C432412392372332292

O432412392372342

|

5.3 上、下部制度匹配的控制

高炉要长期保持稳定顺行,必然要求炉缸工作均匀活跃,炉温充沛稳定,上部气流分布合理。不同的上部制度,要求有与之相适应的送风制度,根据2012年2500 m3四高炉布料数学模拟计算结果:当装料制度以疏导中心为主,下部能够接受较高风速;当装料制度以发展边缘为主,则下部能接受的风速将要降低。

由于我厂设备耽误频繁,生产不稳定,高炉风量少,鼓风动能低,炉缸欠活跃,结合实验结论,2012年2月2500 m3四高炉利用休风机会,缩小风口面积至S30=0.3627m3后,一直没有扩大,随着设备耽误影响减少,高炉具备强化条件,也是上部逐步提高顶压,增大风量、提高风温,提高鼓风动能,风速大于240m/s。上部以疏导中心为主,强调中心气流相对发展,扩大矿批,扩大矿焦角。除非出现高炉长期休风时,才会临时采取堵风口,缩矿批,保持上下部相适应,通过调整上下部制度,以下部为基础,争取炉缸活跃(大风量条件下的高鼓风动能),上部制度跟据下部制度情况及时调整矿批和布料,适应生产条件,现实了上下部制度的匹配,保持了炉况的稳定顺行,高炉顺行状况逐步改善,崩滑料减少,避免了炉况失常,技术经济指标逐步改善。如表10、表11

表10:2012年1-12月技术经济指标

|

|

风量

|

风温

|

风压

|

风速

|

鼓风动能

|

矿批

|

布料

|

|

|

M3/min

|

℃

|

kpa

|

m/s

|

Kg*m/s

|

t

|

|

|

1月

|

4108

|

1170

|

370

|

222

|

7610

|

43.48

|

C364342322292252

O36.5434.5332.5330.51

|

|

2月

|

4481

|

1194

|

380

|

239

|

9567

|

47.95

|

C36.5334.5332.5229.5225.52

O374353333312

|

|

3月

|

4157

|

1143

|

362

|

227

|

8146

|

44.39

|

C37.5335.5333.5230.5226.52

O37.5435.5333.5330.52

|

|

6月

|

4702

|

1230

|

386

|

249

|

10865

|

54.6

|

C412392372342332272

O412392372352322

|

|

7月

|

4372

|

1228

|

365

|

240

|

9767

|

55.2

|

C412392372342332272

O412392372352322

|

|

8月

|

4367

|

1217

|

369

|

242

|

9456

|

54.3

|

C402382362332302262

O402382362342312

|

|

9月

|

4391

|

1177

|

374

|

237

|

9237

|

54.0

|

C402382362332302262

O402382362342312

|

|

10月

|

4404

|

926

|

352

|

226

|

8071

|

47.9

|

C402382362332302262

O402382362342312

|

|

11月

|

4450

|

1092

|

367

|

227

|

8611

|

52.2

|

C402382362332302262

O402382362342312

|

|

12月

|

4597

|

1153

|

382

|

236

|

9425

|

52.4

|

C402382362332302262

O402382362342312

|

表11:2013年1-11月技术经济指标

|

|

风量

|

风温

|

风压

|

风速

|

鼓风动能

|

矿批

|

布料

|

|

|

M3/min

|

℃

|

kpa

|

m/s

|

Kg*m/s

|

t

|

|

|

1月

|

4840

|

1217

|

403

|

247

|

10868

|

57.2

|

C422402382362322282

O422402382362332

|

|

2月

|

4975

|

1217

|

417

|

248

|

11292

|

56.7

|

C432412392372332292

O432412392372342

|

|

3月

|

5005

|

1222

|

420

|

249

|

11418

|

55.7

|

C432412392372332292

O432412392372342

|

|

4月

|

5050

|

1207

|

423

|

248

|

11446

|

55.6

|

C432412392372332292

O432412392372342

|

|

5月

|

高炉事故封炉、高炉开炉恢复

|

|

6月

|

|

7月

|

4735

|

1187

|

374

|

234

|

11430

|

52.3

|

C412392372352312272

O412392372352322

|

|

8月

|

4528

|

1173

|

423

|

237

|

9638

|

52.7

|

C402382362342302262

O402382362342312

|

|

9月

|

4761

|

1190

|

402

|

242

|

10338

|

52.4

|

C412392372352312272

O412392372352322

|

|

10月

|

4805

|

1184

|

404

|

243

|

10424

|

51.9

|

C412392372352312272

O412392372352322

|

|

11月

|

4772

|

1154

|

404

|

236

|

9761

|

52.1

|

C412392372352312272

O412392372352322

|

5.5 加强高炉出净渣铁工作

高炉渣铁及时出净渣铁,腾出高炉空间,是高炉保持稳定顺行,高强度生产的基本保证,2013年水钢炼铁厂经济炼铁,提高钛球比例,由2012年2500m3四高炉钛球比例的10.12%,提高至2013年的20%,入炉平均品位下降2.33%。在此条件下炉前工作必须有所改变。 2013年在2500m3四高炉的炉前工作我们主要采取了以下措施,①使用河南立特炮泥,取消原水钢博宏公司提供的炮泥,炮泥抗渣铁冲刷的能力有所提高,铁口喷溅时间延长,确保出铁时间。②增加出铁次数。由于风量上升,产生的渣铁量增加,为了保证高炉全风,我们出铁次数由14次提高到15次,并实行零间断出铁,重叠出铁,减少“炉憋”的次数。③加强实施一罐到底工艺,实行考核制度。要求一罐到底合格率大于50%。一罐到底工艺是高炉出铁时按炼钢要求控制铁水装入量,铁水罐中的铁水直接兑入炼钢转炉,此工艺可降低热损失,减少铁罐粘罐;提高铁罐的运行使用效益,确保高炉及时配罐出铁。⑤加强水渣系统的维护,提高炉渣冲渣率,高炉冲渣率大96.36%,保证了高炉及时出铁。⑥加强炉前操作,根据出铁情况,选择合适的钻头,控制出铁速度,及时收拾残渣铁,提高出铁正点率,通过这些措施,炉前出铁工作逐步得到改善。为高炉及时出尽渣铁工作提供了保证。出铁正点率达80%,铁口合格率达99.83%,冲渣率达96.36%。

5.6

提高顶压操作

2500 m3四高炉设计顶压为220kpa,设备能力250kpa, 在2013年基本上维持220kpa的顶压进行操作,最高顶压提至235kpa。只要耽误消除,高炉具备进强化条件,就及时提顶压至上限水平,提高压差水平,以争取高炉产能的最大发挥和高压冶炼效果,风压水平由2012年的373kpa上升至2013年的398kpa水平。

5.7 提高风温操作

近20年来,高炉大型化、现代化、高效化、长寿化是炼铁技术发展的必然趋势。热风炉提供的热风是高炉冶炼的基础,提供高炉全部热收入15%~20%的热量,高风温可以改善下部热制度,同时提高风温也是降低高炉焦比最经济有效的措施,高炉风温每提高100℃,吨铁焦比可以降低10-20kg。2013年2500 m3四高炉通过提高风温改善下部热制度,增强了冶炼强度,降低了入炉焦比,从而降低了炼铁能耗。2500m3四高炉热风炉为顶燃式热风炉,采取空、煤气双预热,设计风温为1250℃。一方面我们强化热风炉烧炉工作,保持高的拱顶温度,使热风炉能提供高的风温,另一方面我们根据2012年高炉布料数学模拟的建立,正确调整上、下部制度,确保炉况顺行,为提高喷煤比,使高炉接受高风温,减少撤风温操作,最大限度地发挥热风炉潜能;其次通过进行富氧鼓风,提高高炉煤气发热值,提高拱顶稳定,风温水平提高,进行技术应用期间风温水平明显提高,使用情况见表12:

表12 2500m3高炉风温对比

|

日期

|

2012年

|

2013年

|

|

风温℃

|

1150

|

1199

|

5.8 进行富氧、大喷煤

2013年因用料结构的需要,在提高钛球比例后,根据2012年2500 m3四高炉布料数学模拟计算结果,调整上、下部制度,改善高炉透气性,保持炉况稳定顺行,提高风温水平,同时通过增加富氧设备提高富氧率,进行富氧鼓风,进行广喷、均喷,提高炉顶压力增大风量等措施,改善煤粉燃烧条件,使高炉接受大喷煤,在低品位条件下煤比逐步提高,成果应用期间高炉富氧喷煤情况见表13。

表13

2500m3高炉富氧喷煤情况

|

日期

|

2012年

|

2013年

|

|

焦比kg/t

|

346

|

348

|

|

煤比kg/t

|

151

|

171

|

|

富氧率%

|

1.14

|

3.07

|

5.9 降低生铁硅水平

根据2012年2500 m3四高炉布料数学模拟计算结果,我们通过调整装料制度,能很好的解决高炉煤气流合理分布,但随着2013年钛球比例的提高,我们必须解决生铁钛上升给高炉带来的负面影响。

一方面我们通过加强配料管理,减少成分波动。加强筛分管理,控制入炉粉末,改善高炉透气性。加强设备维护和生产组织协调,减少内外耽误,减少慢风率。而另一方面就需要调整上、下部制度,实现高炉上部稳定,下部炉缸活跃、物理热充足,保持炉况稳定顺行。通过这两方面的工作,使高炉具备低硅冶炼条件,逐步降低生铁硅水平,抑制生铁钛还原。2013年钛球比例的提高后高炉热制度情况见表14、表15:

表14:2500m3生铁硅水平情况

|

日期

|

2012年

|

2013年

|

铁水物理热

|

|

[Si]%

|

0.404

|

0.320

|

1463

|

|

[Ti]%

|

0.239

|

0.281

|

1475

|

表15 2500m3高炉降硅情况

|

日期

|

2012年

|

2013年1月

|

2月

|

3月

|

4月

|

7月

|

|

[Si]%

|

0.404

|

0.284

|

0.303

|

0.276

|

0.347

|

0.365

|

|

2013年

|

8月

|

9月

|

10月

|

11月

|

|

|

|

[Si]%

|

0.321

|

0.327

|

0.340

|

0.320

|

|

|

6主要技术、经济指标完成情况

6.1、技术指标完成情况

在2013年,通过采取上述措施,在高炉入炉品位降低的情况下,高炉钛球比例得到大幅度提高的同时,高炉利用系数明显提高,2013年1-11月取得了良好的技术经济指标,创造了巨大的经济效益。主要技术经济指标见表16:

表16

2013年主要指标完成情况

|

|

高炉利用系数

|

钛球比例

|

高炉产量

|

焦比

|

煤比

|

煤气利用率

|

入炉品位

|

|

|

t/m3.d

|

%

|

t

|

kg/t

|

kg/t

|

%

|

%

|

|

2012年平均

|

2.070

|

10.12

|

5180

|

346

|

151

|

47.2

|

56.09

|

|

|

|

|

|

|

|

|

|

|

2013年1月

|

2.522

|

18.33

|

6304

|

339

|

161

|

47.10

|

54.50

|

|

2月

|

2.419

|

19.72

|

6048

|

323

|

183

|

47.30

|

53.51

|

|

3月

|

2.453

|

18.16

|

6133

|

323

|

183

|

47.40

|

53.66

|

|

4月

|

2.232

|

22.61

|

5581

|

337

|

167

|

47.60

|

53.90

|

|

5月

|

|

高炉事故封炉

|

|

6月

|

|

高炉开炉恢复

|

|

7月

|

2.118

|

17.67

|

5294

|

362

|

167

|

47.30

|

54.02

|

|

8月

|

2.186

|

18.18

|

5466

|

363

|

177

|

47.50

|

53.95

|

|

9月

|

2.376

|

17.71

|

5939

|

364

|

175

|

47.80

|

53.36

|

|

10月

|

2.387

|

19.16

|

5966

|

343

|

171

|

47.60

|

53.21

|

|

11月

|

2.390

|

18.93

|

5975

|

346

|

171

|

46.60

|

53.61

|

|

2013年1-11月平均

|

2.336

|

18.9

|

5839

|

348

|

171

|

47.6

|

53.77

|

|

|

|

|

|

|

|

|

|

7技术创新点

7.1成果应用中解决的技术难点

① 解决了大型高炉炉缸中心易堆积的问题。

② 通过调整上、下部制度,解决了大渣比、高煤比条件下,高炉接受大风量和改善煤气利用的矛盾。

7.2技术创新点

① 结合实验结论,矿批使用获得突破,最大矿批达56.5批。布料倾角使用获得突破,最大矿焦角达44°,矿焦角差使用获得突破,达2°.

② 高鼓风动能全面活跃炉缸,确保了高炉在中低钛渣冶炼条件下强化降焦炉缸的活跃,增强了炉况抗外界打击的能力。(我厂2500m3高炉实际风速在240m/s,鼓风动能在9000-11000kg.m/s,高风速,大动能有利于活跃炉缸和促进合理的初始煤气分布。)

③ 充分发挥大高炉优势,实现低硅冶炼。生铁硅水平降至0.350%,保持了铁水物理热充沛,铁水物理热达1470℃水平。

8结论

将理论与实际紧密结合起来,建立高炉无料钟布料数学模型。应用其从理论上系统地研究分析高炉无料钟布料特性。指导生产解决了水钢四号高炉生产遇到的技术问题,使生产得到强化。