点击下载——高炉冶炼钒钛磁铁矿合理炉料结构的研究.doc

高炉冶炼钒钛磁铁矿合理炉料结构的研究

储满生,陈立杰,柳政根,付小佼,于洪翔

(东北大学)

摘 要:合理的炉料结构是高炉冶炼钒钛磁铁矿最重要的内容之一。本文基于现场生产条件,在保证炉渣二元碱度、焦比、煤比等不变的条件下,进行不同碱度钒钛烧结矿和不同球团比例的综合炉料软熔滴落的试验,研究了高炉冶炼钒钛磁铁矿的合理炉料结构。结果表明,随着综合炉料中烧结矿碱度的提高和球团比例的增加,综合炉料的软化开始温度T4基本不变,软化终了温度T40升高,软化区间(T40-T4)变宽;综合炉料的熔化开始温度TS逐渐升高,熔化终了温度TD逐渐上升,熔化区间TD-TS明显收窄,综合炉料的透气性能明显改善;同时初铁中V、Cr含量增加,V、Cr收得率明显提高。因此,在一定的范围内,提高综合炉料中钒钛烧结矿的碱度和球团比例,有利于高炉冶炼钒钛矿合理炉料结构的形成。

关 键 词:钒钛磁铁矿;软熔滴落性能;合理炉料结构;V、Cr还原

0 前言

我国的铁矿资源不算富裕,已探明的铁矿资源大部分为化学成分和矿物结构比较复杂的复杂铁矿,其中,钒钛磁铁矿占了很大比重,它可以提取大量的生铁和金属V,综合利用价值很高[1-2]。四川攀枝花地区、河北承德地区是我国重要的钒钛磁铁矿产地[3]。国内某钢铁企业利用地域优势,进行钒钛磁铁矿冶炼多年,随着钒钛磁铁矿配比的升高,在钒钛磁铁矿高炉生产方面存在很多亟待解决的难题,高炉技术经济指标尚存在很大的提高空间。随着人们对高炉炉料结构与冶炼关系认识的不断深入,寻求合理的炉料结构作为高炉增产节焦的一种有效手段已逐渐被认同。

合理的炉料结构包括合适碱度的烧结矿和与之搭配的综合炉料中氧化球团的比例。而烧结矿碱度是烧结生产最重要的控制参数之一,它对烧结过程和烧结矿的产量及质量的有主要的影响[4-8]。烧结矿是高炉炼铁的主要炉料,烧结矿的碱度决定了高炉炉料结构中球团的入炉比例,目前关于烧结矿的碱度对烧结矿冶金性能的影响有一定的研究,但关于高炉冶炼钒钛磁铁矿,合理的烧结矿碱度以及入炉球团比例仍缺乏相应的研究,因此需要针对现场高炉炼铁的原燃料条件及炉料结构,通过试验模拟高炉冶炼的条件,研究综合炉料的软熔滴落性能,确定高炉冶炼钒钛矿合适的烧结矿碱度和入炉球团比例,以保证综合炉料具有良好的冶金性能,是高炉冶炼钒钛磁铁矿重要的课题。本文以现场烧结矿、球团矿、焦炭为基本原料,在保证高炉炉渣二元碱度、焦比、焦丁比、煤比等不变的情况下,通过改变综合炉料中烧结矿的碱度和入炉球团比例,研究综合炉料的软熔滴落性能,并分析不同实验条件下铁、钒、钛等组元在初渣、初铁中的迁移规律,旨在为改善现场高炉冶炼钒钛磁铁矿综合炉料的软熔滴落性能,为高炉冶炼钒钛磁铁矿合理炉料结构的形成提供理论依据。

1 试验原料与方法

1.1 试验原料

试验采用的含铁原料是四种不同碱度的烧结矿和一种现场竖炉氧化球团,烧结矿的碱度分别为1.71、1.92、2.13和2.36,通过化学分析得到的含铁原料化学成分见表1和表2。

1.2 试验设备及方法

软熔滴落试验采用的是东北大学自制的RSZ-03型铁矿石高温荷重还原熔滴实验装置,其基本组成如图1所示。

中立式电炉内装有内径为75mm的石墨坩埚,坩埚底部设有Φ10mm的滴落孔。试验过程中初始含铁炉料总质量为500g,料柱高60mm~62mm,并在试样上下均铺有焦炭层,下层焦炭层为30mm,以防止试样收缩时阻塞滴落孔和排气孔,从而保证熔化物和煤气流顺利通过。试样和焦炭粒度为10mm~12.5mm。试验结束后,取滴落物分析成分。测试过程中,升温速度、煤气量以及荷重等试验条件均模拟高炉实际生产情况制定[9]。本试验基于现场生产条件,炉渣碱度R=1.10,吨铁焦炭、焦丁、喷煤量均不改变,通过改变烧结矿的碱度及球团的入炉比例来调节综合炉料入炉成分,熔滴试验方案见表3。

2 试验结果与讨论

2.1 软熔滴落试验结果

高炉的操作条件对软熔带的位置、形状以及厚薄有一定的影响,但是矿石的软化及熔滴特性将起决定性作用[10-11]。综合炉料的软熔滴落试验结果见表4。

2.2 软化性能

不同碱度烧结矿和球比下,综合炉料软化性能如图2所示。

由图2可以看出,随着烧结矿碱度的提高,为保证高炉炉渣碱度稳定,炉料结构中球团比例应相应提高;随着炉料结构中烧结矿碱度提高,综合炉料的软化开始温度T4基本不变,维持在1100℃左右,软化终了温度T40从1245.7℃上升到1291.4℃,而软化区间(T40-T4)变宽,从149.3℃加宽到181.7℃;对高炉冶炼钒钛磁铁矿而言,软化开始温度高,软化区间适当的变宽,有利于气-固相还原反应的进行,可以促进钒钛矿的还原,保持炉况稳定。显然,钒钛烧结矿碱度的升高和钒钛球团比例的增加,有利于高炉冶炼钒钛磁铁矿综合炉料的软化性能。

2.3 熔化性能

不同碱度烧结矿和球比对综合炉料熔化性能的影响如图3所示。

由图3可以看出,随着入炉烧结矿碱度和入炉球团比例的增加,综合炉料的熔化开始温度TS逐渐升高,从1209.5℃上升到1278.1℃,熔化终了温度TD逐渐上升,从1387.5℃上升到1414.8℃,但后者的上升幅度小于前者,所以熔化区间(TD-TS)明显收窄,从178.0℃收窄至123.9℃;随着烧结矿碱度和入炉球团比例的提高,综合炉料在炉内的熔化区间位置下移,熔化区间明显收窄。高炉操作要求熔化开始温度高一些,熔化区间小一些,可知,烧结矿碱度和入炉球团比例的提高有利于提高综合炉料熔化性能。配加不同碱度烧结矿对综合炉料熔化区间的影响如图4所示。

由图4可以看出,对于高炉生产操作来说,较高的熔化开始温度、较窄的熔滴区间(软熔带)是比较理想的状态。从综合炉料熔的软熔滴落性能考虑,高炉冶炼钒钛磁铁矿时,其烧结矿二元碱度在2.13左右,入炉球团比例约为38%时,较为合理。2.4滴落性能滴落性能一般包括滴落温度、滴落压差和滴落率等。烧结矿碱度对综合炉料滴落性能的影响如图5所示。

由图5可以看出,随着烧结矿的增加,综合炉料的滴落压差变化不大;当烧结矿碱度低于1.92时,综合炉料的滴落重量和滴落率均较低,当烧结矿碱度大于1.92时,综合炉料的滴落率明显升高。

2.5 透气性

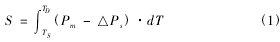

为了更好地衡量炉料的软熔滴落性能,引入了熔滴性能总特征值S的概念,S值越小,软熔滴落性能越好。其计算式为[12]:

式中:TD———开始滴落温度,℃;TS———开始熔化温度,℃;Pm———任一温度T时的压差,Pa;△PS———开始熔化时的压差,Pa。不同碱度烧结矿和球比的综合炉料的熔滴性能特征值S如图6所示。

由图6可知,随着烧结矿碱度的提高和球团比例的增加,熔滴性能特征值S呈逐渐降低的趋势,这就说明综合炉料的透气性能得到了明显的改善。因此,提高入炉烧结矿碱度和入炉球团比例有助于高炉炉料透气性的改善,有利于高炉操作顺行。

2.6 烧结矿碱度对V,Cr迁移规律的影响

在高温炉中对滴落的渣铁进行熔分,使渣铁分离,分别化验渣、铁中V,Cr的含量,由于配矿用烧结矿R=1.71时,滴落的渣量极少,难以取样分析,故暂缺数据,滴落渣铁化验分析结果见表5、表6。

随综合炉料中烧结矿碱度的增加,滴落铁中V,Cr元素含量和滴落铁中V,Cr元素占含铁炉料含V,Cr总量的百分比(记为V,Cr的收得率)的变化情况一致,如图7、图8所示。

由图7、图8可以看出,随着烧结矿碱度的增加,还原到铁水中的V,Cr含量和V,Cr的收得率均增加。

3 结果讨论

3.1 烧结矿碱度对综合炉料软熔滴落性能的影响

对于高炉的综合炉料而言,为保证高炉冶炼炉渣碱度一致,当烧结矿碱度升高时,综合炉料中氧化球团的比例也会相应的提高以平衡炉渣碱度。虽然有文献[13]指出随着烧结矿碱度的提高,烧结矿的软化开始温度和软化终了温度都得以提高,软化温度区间缩小,烧结矿的荷重软化性能会得到改善,但是烧结矿碱度提高后,综合炉料中相应的球团矿比例也会相应增加,本试验所用球团矿的软化终了温度T40和软化区间(T40-T4)都高于烧结矿,而在高炉中,综合炉料冶金性能受到各含铁炉料冶金性能的影响[14],球团矿配比越高,综合炉料的冶炼性能受球团矿的影响就越大。

同时,随着碱度提高,烧结矿的熔化开始温度TS会上升,原因有二个:一是由于还原性变好,在相同的还原条件下将有更多的FeO被还原成金属铁,进入渣中FeO相应减少,致使渣相熔点上升。二是由于CaO含量相应增加,烧结矿中CaO·TiO2、钛榴石等高熔点物质含量有所上升,从而提高了烧结矿的软熔温度。烧结矿冶金性能的改善,一方面增加了冶炼性能好的炉料的配比,另一方面促进了不同含铁炉料间在软熔区的相互反应,进而改善了综合炉料的软熔滴落性能。此外,由于烧结矿碱度的增加,熔滴区间较窄的球团矿配比也随之增加,这也是造成综合炉料熔滴区间变窄的一个原因。

入炉烧结矿碱度的升高及入炉球团比例的增加,熔滴性能特征值S值逐渐减小,综合炉料透气性得到改善,有利于高炉顺行;一方面随烧结矿碱度的增加,球团矿配比的增加对综合炉料熔化区间透气性的改善起到重要作用;另一方面透气性差的熔化区间随烧结矿碱度增加而变窄也可以改善料柱透气性。此外,在实际高炉中烧结矿碱度提高后,烧结矿中黏结相的数量增加,可以抑制还原过程中产生的体积膨胀,因而烧结矿的低温还原粉化性能得到改善,这对改善高炉块状带的透气性十分有利。因此,对于高炉冶炼钒钛磁铁矿合理炉料结构而言,适合的烧结矿碱度和入炉球团比例至关重要。

3.5 烧结矿碱度对综合炉料V,Cr迁移规律的影响

烧结矿碱度提高后,一方面还原性能比较好的赤铁矿和铁酸钙含量增加,还原性能比较差的磁铁矿含量降低,从而有利于烧结矿还原性能的改善;另一方面,由于熔剂数量的增加导致烧结料层的收缩增加,促使烧结矿的孔隙度提高,铁矿石还原过程中的内扩散得到改善,这也有利于烧结矿还原性能的改善,烧结矿还原性的改善会促进V,Cr的还原。

在实际高炉中,V的还原主要在软熔滴落过程及渣-铁间进行,在软熔滴落带,由于液相的出现,V的还原过程被加速,因而随烧结矿碱度的提高,综合炉料熔滴性能的改善,促进了V的还原。此外当有Si存在时,可发生钒氧化物还原反应如下:

Si还原反应产生SiO2,而低价钒氧化物为碱性氧化物,对钒的还原产生不利影响,当有CaO存在时,使还原钒氧化物的热力学条件发生了变化,其反应如下:

由此可以看出,CaO存在时改善了硅还原钒氧化物的条件,烧结矿碱度增加是增加烧结矿中CaO含量,SiO2含量不变,因此促进了硅对钒的还原。烧结矿碱度增加有利于综合炉料中V、Cr的还原。

4 结论

通过软熔滴落试验,进行了高炉冶炼钒钛磁铁矿合理炉料结构的研究。随着钒钛烧结矿碱度的增加,入炉钒钛球团比例相应的提高,综合炉料的软化开始温度T4基本不变,维持在1100℃左右,软化终了温度T40从1245.7℃上升到1291.4℃,而软化区间(T40-T4)逐渐变宽,从149.3℃变宽至181.7℃,软化区间的适当变宽有利于气-固相还原反应的进行,可以促进钒钛矿块状带的还原;熔化开始温度TS逐渐升高,从1209.5℃上升到1278.1℃,熔化终了温度TD逐渐上升,从1387.5℃上升到1414.8℃,但熔化区间TD-TS明显收窄,从178.0℃收窄至123.9℃;熔滴性能特征值S值逐渐变小,综合炉料的透气性明显改善;同时,滴落初铁中V、Cr含量升高,V、Cr的收得率提高。因此,在一定范围内的提高入炉钒钛烧结矿碱度和入炉钒钛球团比例,有利于高炉冶炼钒钛磁铁矿合理炉料结构的形成。

5 参考文献

[1] 杜鹤桂.高炉冶炼钒钛磁铁矿原理[M].北京:科学出版社,1996:1-2.

[2] Jena B,Dredler W,Reilly I. Extraction of titanium,vanadium and iron from titanomagnetite deposits at pipestone lake,Manitoba,Canada[J],Minerals Engineering,1998,8(1-2):159-168.

[3] 朱俊士.钒钛磁铁矿选矿及综合利用[J].金属矿山,2000,283(1):1-5.

[4] 王文山,吕庆,李福民,等. 碱度对钒钛烧结矿强度和烧结过程的影响[J].烧结球团,2006,31(5):11-14.

[5] 王浙航,王鹏,胡宾生,等.钒钛烧结矿适宜碱度的研究[A].2011年河北省炼铁技术暨学术年会论文集[C].河北:河北省冶金学会,2011:5-10.

[6] 韩秀丽.王海峰.刘丽娜.等.碱度对钒钛烧结矿显微结构的影响[J].钢铁钒钛,2009,30(3):56-60.

[7] Dawson P. Research studies on sintering and sinter quality[J].Ironmaking and Steelmaking,1993,20(2):137-143.

[8] Maeda T. Relationship between reducibility and microstructure ofsynthesized sinter of Fe2O3[J]. ISIJ interiantional,1994,26(10):B306.

[9] 储满生,柳政根,王兆才,等.高炉炉料配加热压含碳球团软熔滴落性能的试验研究[J]. 钢铁,2011,46(11):16-20.

[10] Tocarovskii I,Bolshakov V,Togobitskaya D,et al. Influence ofthe softening and melting zone on blast - furnace smelting[J].Steel in Translation,2009,39(1):34-44.

[11] 杨兆祥.用X射线透视法研究铁矿石在高温下的软熔过程[J]. 烧结球团,1985(3):1-11.

[12] 甘勤,何木光,何群.低硅高碱度对钒钛烧结矿冶金性能的影响[A].2010年全国炼铁生产技术会议暨炼铁学术年会论文集[C].北京:中国金属学会,2010:294 -298.

[13] Clixby G. Influence of softening and melting properties of burdenproperties of burden materials on blast furnace operation[J].Ironmaking and Steelmaking,1986,13(4):169-175.

[14] 赵改革.高炉合理含铁炉料结构的研究[D].长沙:中南大学,2009.